|

|

|

|

|

|

|

|

|

|

|

BASKI DEVRE HAZIRLAMA

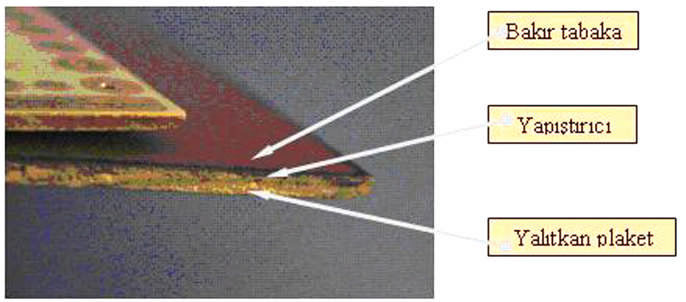

Elektronik devre elemanlarının üzerine yerleştirildiği ve bu elemanlar arasındaki elektriksel bağlantının bakırlı yüzde oluşturulan yollarla sağlandığı plakalara baskı devre plaketi veya kısaca baskı devre adı verilir. Baskı devrelerde yalıtkan plaket üzerine ince bir bakır tabakası güçlü ve dayanıklı bir yapıştırıcı ile tutturulmuştur.

Baskı devrelerde bakır yüzeyin bir bölümü eritilerek bakır yollar meydana getirilir. Baskı devre üzerine yerleştirilen devre elemanlarının bacakları deliklerden geçirilir ve alt bölümdeki bakırlı bölgeye lehimlenir. Elektronik devre elemanları bu bakırlı yollar aracılığıyla birbirine bağlanır.

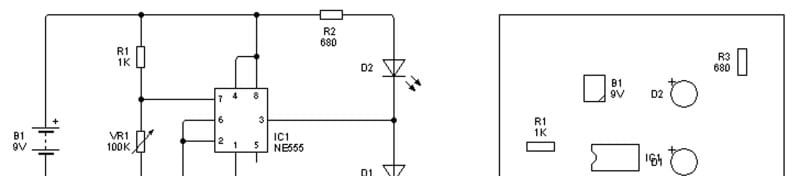

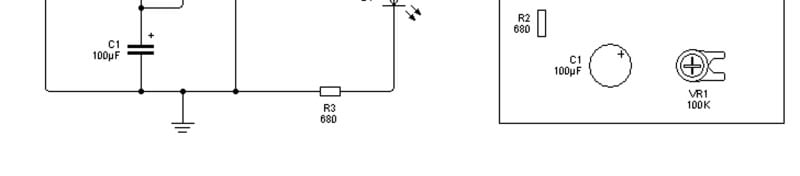

Baskı devre çizilmesi sürecine elemanların plaket üzerine yerleşim planı yapılarak başlanır. Yerleşim planı yapılırken estetik görünüş yanında bazı teknik özelliklere de dikkat etmek gerekmektedir. Elemanların yerleştirilmesinde dikkat edilmesi gereken hususlar şunlardır:

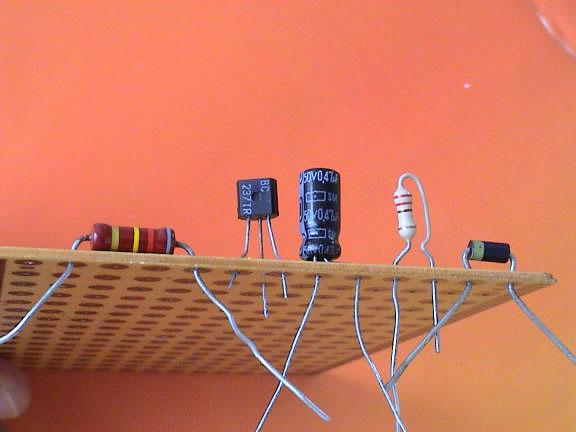

1- Devredeki elemanların boyutları göz önüne alınmalıdır. Elemanların boyutları baskı

devre plaketinin büyüklüğünü de belirleyecektir.

2- Transistor, tristör gibi elemanlar dik; direnç, diyot gibi elemanlar yatık olarak

monte edileceklerdir.

3- Yüksek frekanslı devrelerde birden fazla bobin varsa bunlar yan yana yerleştirilir.

4- Yüksek güçlü transistor, triyak gibi elemanların soğutucuları da hesaba katılmalıdır.

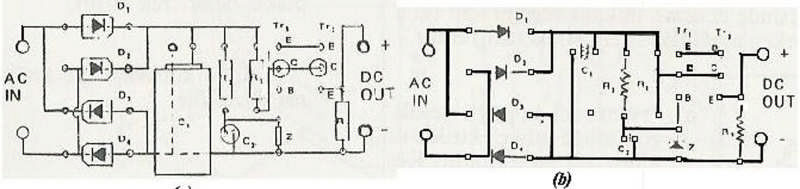

Bu hususlar dikkate alınarak mili metrik (ya da kareli) kağıt üzerine devrenin üstten

görünüşü çizilecektir. Bunu yapmadan önce devre seması baskı devreye

aktarılmaya uygun olacak şekilde değiştirilir. Bu değişiklikler devrenin elektriksel

bağlantısıyla ilgili değil, hatların boyları ve geçtiği yerler gibi estetiğe ilişkin ve baskı

devrenin çıkarılmasını kolaylaştırıcı değişikliklerdir. Mili metrik kağıt üzerinde devrenin üst

görünüşü çizildikten sonra eleman uçlarının geleceği delik yerleri işaretlenir. Deliklerin aynı

hizada olmasına dikkat edilmelidir. Delikler arasına elemanların sembolleri çizilir ve

elemanları birbirine bağlayan hatlar koyulaştırılır. Bundan sonra mili metrik kağıt ters

çevrilir ve delik yerleriyle hatlar bu yönden çizilir. Alttan görünüş olacak olan bu görünüşünrahatça çıkarılabilmesi için kağıt, pencere camına kenarından tutturulabilir. Bu sayede üstten

görünüşteki çizgi ve delik yerleri tersten çizilebilir. En son elde edilen görünüş, plaketin

bakırlı yüzeyinde oluşturulacak olan görünüştür. Buraya kadar yapılan işlem baskı devrenin

alttan (bakır kaplı taraf) görünüşünün kağıt üzerine çizilmesidir. Bundan sonra yapılması

gereken işlem bu şeklin bakırlı plaketin bal kaplı yüzeyine aktarılması ve bakırlı yollar

meydana getirilmesidir. Şimdi de bu konuyu inceleyeceğiz.

Baskı Devre Plaketinin Hazırlanması :

Uygulanacak devrenin büyüklüğüne göre baskı devre plaketleri istenilen ölçülerde

olmayabilir. Bunun için bu plaketleri esmek gerekir. Kesme işleminde yeterli dikkat eğri

kesimler, baskı devre plaketinde çatlama ve bakır levhada kopmalar meydana gelir. Bu

olaylar devrenin çalışmamasına ve mekanik dayanıklılığın azalmasına sebep olur. Bu nedenle bakır plaketi keserken dikkatli olmalıdır. Kesme işleminde özel maket bıçakları ,neşterler yada testere kullanılabilir.

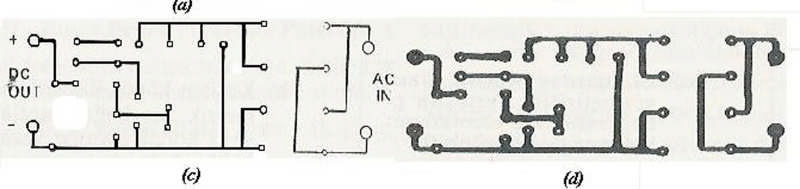

Yapılan çizimin baskı devreye aktarılmasında belli başlı 3 yöntem vardır.

1- Baskı devre kalemi metodu

2- Foto rezist metodu

3- Serigrafi metodu

Bir Dördüncü yöntem sayabileceğimiz pratik bir yol daha vardır. Üyü ile :) .Sayfamızın sonunda bu yöntemde ayrıca anlatılmıştır.

Baskı Devre Kalemi Metodu

Kağıt üzerine yapılan çizim bakırlı plaketin bakır kaplı olan yüzüne baskı devre

kalemi ile aktarılır. Aktarma işlemi elle yapılır. Bu yöntem basit ve kalitenin pek aranmadığı

uygulamalarda tercih edilir. Sonuçta, bakırlı yolların elle çizilmiş olduğu belli olur. Baskı

devre kaleminin özelliği çizilen yollar kuruduktan sonra eritici sıvıda boyanın

kalkmamasıdır. Baskı devre kalemi permanant kalem olarak da bilinir.

Foto Rezist Metodu

Bu metotta devrenin bağlantı yollarının çizimi aydınger kağıt üzerine yapılır.

Aydınger üzerine yapılan çizim elle yapılacağı gibi bilgisayar programları aracılığıyla

yapılıp lazer yazıcıdan da elde edilebilir. Çizim elle yapılacaksa rapido kalem veya baskı

devre kalemi kullanılır.

Aydıngere çizilen çizgiler net ve koyu olmalıdır. Koyu olan yerler ışık geçirmeyecek

şekilde tam koyu, aydıngerin diğer yerleri ise tertemiz ve lekesiz olmalıdır. Foto rezist

metodunun pozlandırma süreci daha sonra anlatılacaktır. Foto rezist metodunda ışığa

dayanıklı bir madde kullanılır. Bu madde piyasada POZİTİF 20 olarak adlandırılmakta ve bu

isimle satılmaktadır. Bu yüzden bu metot POZİTİF 20 metodu olarak da adlandırılır.

Serigrafi Metodu

Bu metotta da devrenin bağlantı yollarının şekli aydıngere aktarılır. Aydınger üzerine

çizme işlemi foto rezist metoduyla tamamen aynıdır. Serigrafi metodunda nakış çerçevesi

gibi bir çerçeveye ipek gerilir. Gerek çerçeve gerekse ipek piyasada ayrı ayrı bulunabileceği

gibi ipek çerçeveye gerilmiş biçimde hazır da satılmaktadır. İpeğin gözenek sayışı çok olanı

kullanılırsa baskı devre daha kaliteli olacaktır. Kırmızı ışıkla hafifçe aydınlatılmış bir odada

ipek üzerine ışığa duyarlı madde uygulanır. Bundan sonra aydınger gergin ipek üzerine

konup pozlandırmaya bırakılır. İpek pozlandıktan sonra musluk altında yıkanır ve kurutulur.

İpek üzerine dökülen yağlı boya ile çizim ipeğe aktırılmış olur. İpek gerekli yerlerin boyanmasını diğer yerlerin boyanmamasını sağlayan bir süzgeç görevi yapar.

Baskı Devreyi Plaket Üzerine Çıkarma Yöntemleri

Yukarıda sayılan yöntemlerin tümünde baskı devrenin kesilmesi, hazırlanması ve

temizlenmesi süreci aynıdır. İlk iş olarak plaket çizimde belirtilen boyutlarda kesilir. Kesme

işleminde mümkünse giyotin makas, olmadığı takdirde düzgün zemin üzerinde çelik metre

ile maket bıçağı kullanılabilir. Kesme işlemi sırasında plaketin yüzeyi zedelenmemeli

kenarları çapaklanmamalıdır. Bunun için plaket hafitçe ısıtılabilir.

Plaketin bakırlı yüzünün tertemiz, her türlü leke ve yağdan arınmış olması çok

önemlidir. Bakır yüzü lavabo ovulması işleminde kullanılan maddelerden biriyle ovmak ve

musluk suyuyla yıkamak gerekir. Yıkama işleminde bol su kullanılmalıdır. Bundan sonra

bakır yüz temiz, kuru ve tüy bırakmayan bir bezle kurulanmalıdır. Bakırlı yüze elle temas

bile lekelenmeye ve ilerde baskı devrenin hatalı çıkmasına neden olabilir. Kurulama bezi

dışında, plaket saç kurutma makinesi ile de kurutulabilir.

Pozlandırma

Baskı devre kalemi yönteminde pozlandırma aşamasına gerek yoktur. Pozlandırma

işlemi Foto rezist yöntemiyle Serigrafi yönteminde gereklidir. Bu yöntemlerde de

pozlandırma işlemi birbirinden farklıdır.

Foto rezist yönteminde pozlandırma işlemi: Bu yöntemde Pozitif 20 adı verilen sprey şeklinde ve ışığa duyarlı bir madde kullanılır. Pozitif 20 maddesi kırmızı ışıkla çok az aydınlatılmış bir odada plaketin temizlenmiş ve kurulanmış bakır yüzüne yaklaşık 20 cm. bir mesafeden püskürtülür (Hemen hatırlatalım pozlandırma işleminin tümü ve bunu takip eden banyo işlemi kırmızı ışıkla hafifçe aydınlatılmış olan hu odada yapılır). Bu madde kurulduktan sonra ışık görmediği sürece bazı asitlere karşı koruyucu bir tabaka oluşturur. Püskürtme maddesiyle tüm yüzeye eşit miktarda yapılmalı, yüzey üzerinde akıntılar olmamalıdır. Yüzeyin pozitif 20 maddesiyle kaplandıktan sonra ayna veya cam gibi düz ve parlak görüntüsü olmalıdır. Pozitif 20 ile kaplanan plaket bir süre kurumaya bırakılır. Kurutma işleminde saç kurutma makinesi kullanılabilir. Bu sırada yüzeye toz v.b. yapışmamalıdır.

Plaket kuruduktan sonra pozlandırma işlemi yapılır. Devrenin çizimi aydınger kağıt üzerine koyu bir mürekkeple yapılmış olmalıdır. Bu çizim plaketin alttan (bakırlı yüzden) bakıldığında eleman ayaklarının yerlerini ve bu ayaklar arasındaki bakırlı bağlantı yollarının nasıl olacağını göstermektedir. Bu çizim köşeleri bakırlı plaketin köşelerine gelecek şekilde düzgün olarak bakırlı yüze yerleştirilir. Bundan sonra pozlandırma kutusu kullanılacaktır. Pozlandırma kutusu tabanı ve kenarları kapalı, üstü camla kaplı, içinde 20 wattlık 4-5 flüoresan lamba bulunan bir kutudur. Pozlandırma kutusu pozlandırma işlemi için gerekli olan güçlü flüoresan ışık kaynağı görevini yapar.

Plaket aydıngerle kaplı bakırlı yüzey aşağıya bakacak şekilde pozlandırma kutusunun tarafındaki camın üzerine konulur. Flüoresan lambaların ışığı çizimden geçerek plaketin bakırlı yüzeyine düşer. Aydınger üzerine koyu mürekkeple çizilmiş olan bölgelerin tam arkasına gelen yerler ışık almazken şeffaf bölgelerin arkasındaki yerler ışık alır. Işık alan bölgesindeki ışığa duyarlı madde koruma özelliğim kaybeder.

Pozlandırma kutusunda ışık uygulama işlemi ışığın gücüne, kullanılan foto rezist maddenin kalitesine ve yüzeyde oluşturulan katmanın kalınlığına göre 5-10 dakika sürebilir. Güçlü flüoresan ışıkta 7 dakika yeterli bir süre olmaktadır. Bu süre sonunda ışık kesilir. Aydınger plaket üzerinden alınır. Foto rezist yöntemde her plakete pozlandırma yapılması gerekir. Bu nedenle seri üretimler için uygun değildir. Ayrıca maliyeti de diğer yöntemlere göre yüksektir. Üstünlüğü kaliteli baskı devre elde edilebilmesidir.

Serigrafi yönteminde pozlandırma işlemi: Serigrafi yönteminde çerçeve üzerine gerili ipek yüzey pozlandırılmaktadır. İpek ve çerçeve piyasadan ayrı ayrı alınıp ipeğin çerçeveye gerilmesi işlemi kullanıcı tarafından yapılabileceği gibi piyasada hazır olarak ipek çerçeveye gerilmiş şekilde de satılmaktadır. İpeğin birim alanda gözenek sayısının fazla olması yapılan işin kalitesini arttıracaktır. Plaketin boyutlarına uygun boyda çerçeve kullanılmalıdır. İpek yüzey ışığa duyarlı maddelerden biriyle kaplanır. Sonra pozlandırma ile aydıngerdeki çizim ipek üzerine aktarılır. İpek bir elek görevi yaparak yağlı boya v.b. bir koruyucu plaketin bakırlı yüzeyindeki korunması gereken yerlere aktarılmasın) sağlar. Plaketin bakırlı yüzünde koruyucu maddeyle kaplanan kısımlar korunacak, diğer kısımlar çıplak bakır oldukları için eritici sıvı (asit) içinde eriyecek ve geriye sadece kalması gereken bakır yollar kalacaktır.

İpeğin ışığa duyarlı madde ile kaplanması kırmızı ışıkla hafifçe aydınlatılmış bir odada yapılır. Işığa duyarlı koruyucu madde olarak Alkoset veya Kivasal maddeleri % 90, Kromal maddesi % 10 oranında cam bir kap içersinde karıştırılır. Bu işlem de kırmızı ışıkla hafifçe aydınlatılmış odada yapılır. Karışım içersine toz v.b. girmemeli ve hava kabarcığı kalmamalıdır. Bu karışım bir çerçeveye gerilmiş olan ipek üzerine sıvanır. Rahle denilen bir araç ile karışımın ipek üzerine eşit olarak yayılması sağlanır. Saç kurutma makinesi ile ipek kurutulur. Bundan sonra pozlandırma işlemine geçilir. İpek, çerçevede gerili olduğu için bunlara uygun pozlandırma kutusu kullanılmalıdır. Pozlandırma süresi kullanılan ışığa duyarlı maddenin cinsi, kalitesi ve yüzeye sıvanan miktarıyla değişebilir. Ortalama değerler kullanılmışsa pozlandırma süresi 7-10 dakikadır. Bu süre sonunda pozlandırma kutusunun ışığı kesilir. Bu yöntemle ipek bir kez pozlandıktan sonra çok sayıda plaketin üretiminde kullanılabilir. Üretilecek plaket sayışı arttıkça birim basma maliyet düşer. Bu nedenle seri üretimde serigrafi yöntemi tercih edilir.

Banyonun Hazırlanması ve Banyo İşlemi

Baskı devre kalem metodunda pozlandırma ve banyo işlemleri yoktur. Foto rezist ve

serigrafi yöntemlerinde de banyo işlemi farklıdır. Banyo işleminin amacı pozlandırma işlemi

sonucunda plaket üzerinde kalan ışığa duyarlı maddenin gereksiz kısımlarının

temizlenmesidir.

Foto Rezist Metodu

Bu yöntemde banyo sıvısı sudkostik çözeltisidir. Bir litre suya 7 gram sudkostik

karıştırılır. Yaklaşık 32 C° çözelti sıcaklığında banyo 3 dakika kadar sürer. Yukarıdaki

miktarlarla hazırlanan çözelti 150 cm. X 150 cm. boyutlarındaki bir plaket için yeterlidir.

Banyo işlemi sonunda plaket üzerindeki katmanda aydıngerdeki çizimin renk değişikliği

şeklinde net olarak yansıdığının görülmesi gerekir. Yollar ve eleman ayaklarının bağlantılar

aydıngerdeki çizimin aynısı olmalıdır. Renk değişikliği olan kısım, eritme işlemine dayanıklı

bir kaplama ile kaplanmıştır. Plaket banyo sıvısından çıkarılıp su ile tekrar yıkanır. Bu

aşamadan sonra plaket ışıktan zarar görmez. Ancak bakırlı yüzeyin çizilmemesine dikkat

etmek gerekir.Bazen banyodan sonra çizimin bazı kısımlarının bakırlı yüzeyde hiç fark edilemediği

görülür. Bu durumda yüzeyin temizlenmesi, ışığa duyarlı malzeme ile kaplama, pozlandırma

ve banyo işlemleri tekrar yapılmalıdır.

Serigrafi Metodu

Bu yöntemde banyo işlemi de oldukça basittir. Pozlandırma işleminden çıkan ipek

muslukta basınçlı su altında tutulur. Bu arada ipeğin kırışmaması, delinmemesi ya da fazla

gerilerek boyutlarının değişmemesi gerekir. Pozlandırma işlemi başarılı olmuşsa, banyo

işleminden sonra baskı devre çiziminin ipek üzerinde aynen ve temiz olarak aktarılmış

olduğu görülür. Bu durumda ipek hazır hale gelmiş demektir. İpek üzerindeki çizimin

plaketin bakırlı yüzüne aktarılması oldukça basittir. İpek ve çerçevesinin altına temizlenmiş

plaket yerleştirilir. Bakırlı yüz ipek tarafına bakmalıdır. İpeğin üst tarafından aside karşı

dayanıklı boya dökülür. Bir araç (rahle) yardımıyla boya ipek üzerine uygulanır. İpeğin açık

olan kısımlarından süzülen boya plaket üzerine geçer. İpeğin ışığa duyarlı madde ile

kaplanmış ve pozlandırma esnasında bozulmamış (yani kapalı) kısımları boyanın plaket

üzerine geçmesine izin vermez. Hazırlanan ipek; kullananın becerisine, çizimin ince ya da

kalın hatlardan oluşmasına v.b. bağlı olarak 100 ila 1000 adet arasında plaket üretiminde

kullanılabilir. Daha fazla plaket gerekliyse tamamen yeni bir ipek üzerinde aynı işlemlerin

tekrarlanması gerekir. Daha önce de belirttiğimiz gibi bu yöntem seri üretimlerde en uygun

olanıdır.

Eritme İşlemi

Baskı devre plaketinin bakırlı yüzünde kalması gereken bakır yollar dışındaki bakırın

plaketten ayrılması işlemine eritme işlemi denir. Eritici olarak asit veya diğer bazı kimyasal

çözeltiler kullanılır. Eritme işleminde kullanılan sıvının cilde sıçraması tehlikelidir. Bu

nedenle eritme işlemi dikkatle yapılmalıdır. Eritme işlemi sırasında deriye sıçrama olmuşsa

sıçranan yer hemen bol su ile yıkanmalıdır. Eritme işlemi sırasında eriyiğe doğru

eğilmemeli, eriyikten çıkan gazlar solunmamalıdır. Eritici olarak demirüçklorür (Ee3Cl),

amonyum persülfat ve hidrojen peroksit-hidroklorik asit karışımı sıklıkla kullanılan

eriyiklerdir. Güvenli ve pratik olması bakımından bunların içinde en çok demirüçklorür

kullanılır. Baskı devrelerin tek tek üretildiği birçok uygulamada eritme işlemi için uygulanan

sıvı demirüçklorür (Fe3Cl) çözeltisidir. Demirüçklorür normalde katı halde ve

çamurlaşabilen topaklar şeklinde satılmaktadır. Madde önce çekiç ile ufalanmalıdır.

Ufalanan demirüçklorür cam veya naylon bir kaptaki (leğen) ılık suya karıştırılır. Suya,

eritebildiği kadar demirüçklorür karıştırılmalı, dibe çökme işlemi başlayınca durmalıdır.Banyo işleminden çıkan plaket bu çözeltiye daldırılır. Plaketin bakırlı yüzeyinde bir

reaksiyon başlar ve ince bir tabaka oluşur. Tabakayı dağıtmak için sıvıyı sıçratmamak

şartıyla kap sallanarak sıvı dalgalandırılır. İdeal olarak, gereksiz bakır yüzey tamamen

eriyince işlem tamam olur. Plaketin büyüklüğüne v.b. bağlı olarak değişmek şartıyla erime

işlemi yaklaşık5 dakika sürer. Demirüçklorür çözeltisi 40-45 C° ısıtılırsa erime işlemi daha

hızlı olur. Bakırlı plaket tahta bir maşa aracılığıyla çözeltiden çıkarılır ve hemen bol suyla

yıkanır. Daha sonra bir bezle silinerek kurulanır. Tinerli bir bez ile de koruyucu madde

artıkları temizlenir.

Kart iyice temizlenince önce gözle sonra avometreyle bakır yolların kontrolü yapılmalıdır. Kontrolden sonra bakır yüzün oksitlenmeden korunması ve lehimin kolayca yapılabilmesi için varsa koruyucu vernikle kaplanır. Vernikleme işlemi daha ziyade profesyonel amaçlı işlerde yapılmaktadır. Artık bakırlı plaketimiz delme işlemine hazırdır.

Plaketin Delinmesi

Hazırlanan baskı devresi üzerine yerleştirilecek devre elemanların bacaklarının

geleceği yerlerin matkapla delik açılması işlemine delme denir.

Montaj

Montaj işlemi, devre elemanlarının plaket üzerine yerleştirilmeleri ve lehimlenmeleri

aşamasını içerir. Devrenin sağlıklı çalışması ve plaketin alacağı son görünümü belirlemesi

bakımından elemanların montaj aşaması da çok önemlidir. Dizayn aşamasında titiz

davranılmış bir kartın (plaketin) montajı da özenle yapılırsa görünüşü çok düzenli, temiz,

kullanılması ve en önemlisi sağlıklı olarak çalışan bir devre elde edilir. Montaj sırasında

aşağıdaki hususlara dikkat edilmelidir:

Montaja başlamadan önce eldeki kartın bakırlı yolları avometre ile tek tek

kontrol edilerek bir kısa devre olup olmadığı anlaşılmalıdır. İki hat arasında

istenmeyen bir varsa bu temas keskin bir çakı veya maket bıçağı ile mümkün

olduğunca dikkatli olarak giderilir. Seri üretimlerde bu işlem sadece prototip

olarak üretilen ilk birkaç kartta yapılır. Kart üretimi güvenli hale geldikten sonra

seri üretilen birbirinin aynı olan kartlar tek tek kontrol edilmezler.

Montaj sırasında kullanılan elemanların şemada belirtilen özelliklerde olması

gerekir. Az sayıda üretilen işlerde, elemanların sağlam olup olmadığı avometre

kullanılarak tek tek kontrol edilir.

Elemanların ya şemaya göre belli bir sırada ya da plaketin bir tarafından diğer

tarafına doğru sırayla monte edilmesi gerekir. Böylece montaj sırasında bazı

elemanların unutulmasının önüne geçilir. Elemanlar yerleşim planına göre

monte edilmelidirler.

Özellikle yarıiletken elemanların bacakları yanlış, elektrolitik kondansatörlerin

uçları ters bağlanmamalıdır.

Lehimleme işleminde temizlik çok önemlidir. Lehimlenecek noktalar temiz

olmalıdır. Lehimleme esnasında dikkat edilecek diğer bir önemli nokta elemana

zarar vermeden lehimleme işlemini bitirmektir. Lehimleme sırasında fazlaca

ısınan bir eleman bozulabilir.

Soğutucu üzerine monte edilecek elemanlar varsa bunların montajında

soğutucunun edilip edilmediği önemlidir.Soğutucu ile eleman arasına ısıyı iyi

ileten bir macun sürülmeli, ayrıca elemanın soğutucudan yalıtılması gerekiyorsa

araya ısıya dayanıklı bir yalıtıcı konur.

Bazı elemanlar çeşitli nedenlerle kart dışında yer alırlar. Bir de kartın giriş ve

çıkış bağrı vardır. Bu nedenlerle karta bağlanması gereken kablolar dikkatle

lehimlenmeli, varsa renklerine dikkat edilmeli, kablo kalınlıklarının uygun

olmasına özen gösterilmelidir. Büküm taşıyan kabloların kalın, bunların karta

bağlantılarım yapan lehimlerin sağlam ve büyüklükte olması gerekir.

Transformatör gibi ağır elemanlar çoğu kez kartın dışında yer alırlar. Ancak kart

üzeri-monte edildiklerinde de bunların lehimlenmesinde bol lehim kullanmak ve

lehimin en iyi yayılması sağlamlık açısından önemlidir.

Montaj tamamlandıktan sonra kart enerji uygulamadan önce ve sonra test edilir.

Testler sonunda devrenin sağlam olduğu anlaşılırsa kart tamamlanmış demektir.

Bazı devrelerde yüzeyin verniklenmesi işlemi malzemelerin plakete lehimlenmesinden sonra yapılmaktadır.

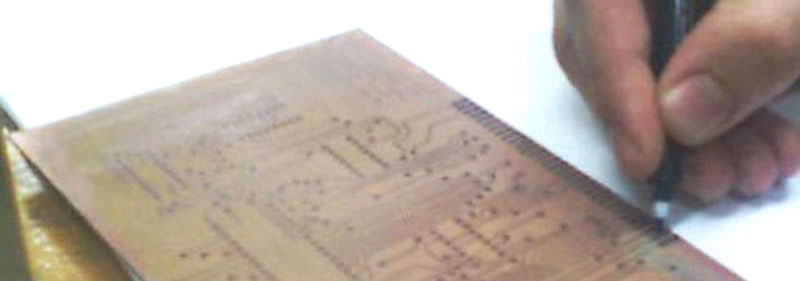

Ütü İle Pratik Baskı Devre Hazırlamak :

İlk yapılması gereken kuşe kağıda devre şemalarının çıktısını almaktır. Bunun içinde lazer yazıcı kullanılması tavsiye edilir. Çıktı olabildiğince koyu olmalıdır. Koyu renk elde edilemezse fotokopi makinesi ile koyulaştırma yapılabilir. Şimdi bakır levhanıza kuşe kağıdın mürekkepli yüzeyi gelecek şekilde sabitleyin. Şimdi kağıdın üzerinden ısıtılmış ütüyü yavaş yavaş sürün. Ütülemeyle toner bakır levhaya geçmeli. Hafif kaldırarak mürekkebin tam olarak geçip geçmediğini kontrol edebilirsiniz. Mürekkep tam olarak bakır levhaya geçtiğinde kuşe kağıdı levhamızdan ayırıyoruz. Kağıt yapışmış ve çıkmıyorsa su ile ıslatarak ovabilirsiniz. CD,cam kalemi ile devrenin eksik kısımlarını tamamlıyoruz. Şimdi 1/5 oranında asit karışımı hazırlıyoruz (beş bardak tuzruhu -.1 bardak perhidrol). Levhayı solisyonumuza atıyoruz ve beklemeye başlıyoruz. Solisyon bakırın tepkimeye girmesi ile yeşile dönecektir. Bekleme süresini gözle kontrol ederek karar verin. Daha sonra toner ve fırça ile levhanın üzerindeki mürekkebi çıkarın. Asite temas eden yüzeyin iletkenlik özelliği giderilmiş olacaktır ancak mürekkebin altında kalan kısım hala iletkendir. İşte bu kısım bizim devre yolumuzdur. Artık sıra deliklere geldi. Parçaları monte edeceğimiz yerleri ince bir matkapla delip 0 zımpara ile fazlalıklarını alıyoruz. Artık devre elemanlarını yerleştirip lehimleyebiliriz. Sağlıklı lehimlemek için lehim başlığımızı okuyabilirsiniz. Devrenin üzerine vernik atmanızı öneririz.

Kolay gelsin....

Kaynak : Meb kaynakları ve şahsi bilgilerden derlenmiştir.